大口径环氧粉末防腐钢管

产品介绍:

大口径环氧粉末防腐钢管是一种采用熔结环氧粉末(FBE)作为防腐涂层的钢质管道,结合先进的涂敷工艺和材料技术,广泛应用于输水、油气输送、市政工程等领域。以下是其核心特性、优势及应用的详细分析:

一、特性与工艺

-

防腐性能卓越

环氧粉末涂层固化后形成高分子交联结构,具有优异的耐酸、碱、盐、油和水的腐蚀能力,尤其适用于埋地或潮湿环境。涂层与钢管表面通过化学键结合,附着力强,抗冲击和弯曲性能好,长期使用不易脱落。 -

环保与高效生产

环氧粉末为固体涂料,无溶剂挥发,粉末利用率达95%以上,生产过程无污染。采用静电喷涂或自动化涂装工艺(如提到的内涂装置),实现工厂化生产,一次涂敷合格率可达100%,显著提升效率。 -

复合涂层技术

- 内壁防腐:熔结环氧粉末(FBE)涂层降低管道内壁糙率,水力损失减少30%以上,输水效率提高。

-

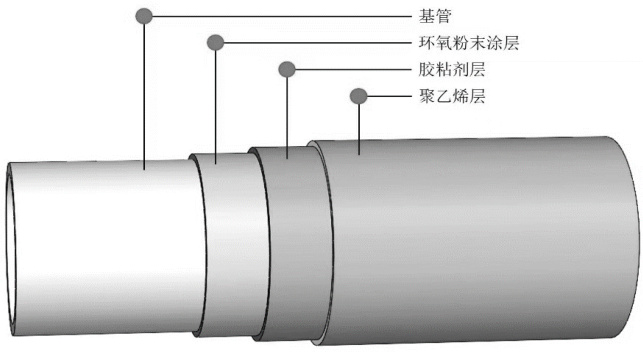

外壁复合结构:常见3PE防腐(环氧粉末+胶粘剂+聚乙烯),兼具防腐、耐候性和机械强度,使用寿命可达50年。例如,TPEP防腐钢管内壁为FBE,外壁为三层聚乙烯,适用于高压输送。

-

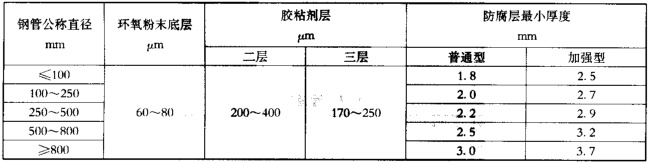

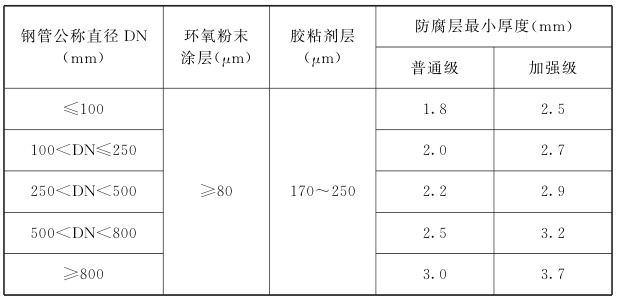

涂层厚度标准

根据工程需求,涂层厚度需符合国家标准。例如:- 内防腐单层环氧粉末厚度≥450μm(输水工程);

- 外防腐普通级厚度≥400μm,加强级≥800μm(如顶管工程);

-

三层结构防腐中,环氧粉末底层厚度60-80μm,总防腐层厚度根据管径调整(如DN800钢管最小3.0mm)。

二、应用领域

-

重大基础设施

- 桥梁与桩基:如上海长江大桥工程首次应用大口径钢管桩外防腐,确保防腐质量与经济性。

- 输水工程:珠江三角洲水资源配置工程采用φ4800mm-φ6400mm大口径FBE内防腐钢管,填补国内技术空白。长距离引水工程因其耐压和适应复杂地形,优先选用环氧粉末防腐钢管。

-

市政与能源管道

- 燃气、给排水管道采用内外环氧粉末或3PE防腐,降低维护成本。

- 天然气管道通过双金属焊接技术结合环氧涂层,解决传统涂塑钢管抗压强度低的问题。

-

环保与经济效益

涂层减少管道摩擦阻力,相同流量下可减小管径,降低材料与能耗成本。例如,某工程通过优化涂层设计节省了30%的输水能耗。

三、标准与创新

-

技术规范

生产需遵循《熔融结合环氧粉末涂料的防腐蚀涂装》(GB/T18593-2010)、《钢质管道熔结环氧粉末外涂层技术规范》(SY/T0315)等标准,确保涂层质量和耐久性。 -

工艺创新

- 宣化中大公司研发的内涂装置解决了焊道漏涂和粉末浪费问题,提升涂层均匀性。

- “一步半法”涂装技术降低了大口径钢管内壁涂装成本,推动技术普及。

四、局限性

- 设备依赖性强:需专用涂装设备,如DN800钢管需配置大型喷涂线,初期投资较高。

- 成本敏感:尽管原材料成本下降,但加强级涂层(如≥800μm)仍较传统工艺昂贵。

五、总结

大口径环氧粉末防腐钢管凭借其长效防腐、环保高效和适应复杂工况的特点,已成为现代管道工程的核心选择。未来随着涂装技术优化和标准完善,其应用范围将进一步扩大,尤其在长距离输水和重大基建项目中发挥关键作用。

本文章由申越管道编辑